由于目前的外徑帶卡環系列深溝球軸承(國標后綴NR系列)的裝配工序在整個行業中普遍處于人工操作或半自動操作狀態,這使得產品生產的流轉速度慢,生產效率低,勞動強度大,管理成本高,這難于滿足大批量生產和企業現代化管理的要求,為此設計開發了一種球軸承止動環自動組裝機以滿足市場的大量需求。

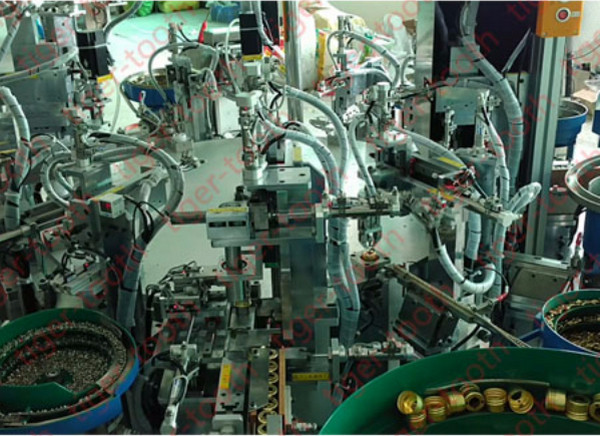

虎雅科技研發小組進行了大量的咨詢及調研工作,并且進入生深溝球軸承及組裝卡簧的工廠中進行實地調查,收集了大量的技,術報告和相關資料。分析發現:現有的軸承組裝設備多是采用半自動化操作、氣缸送料,經常會出現卡料現象,難以實現在線檢,測,而且廢料剔除困難,生產率低的,這些都阻礙實現自動化生為此提出了新型球軸承止動環自動組裝機的設計方案,整體方案示意圖如圖所示。

①系統采用多工位流水線加工模式,軸承呈直線式移送,移送順序為上道工序加工完畢后,有機械手移動到下到工序,依,次進行。設計了用兩方向雙作用氣缸來進行控制的方式,所需的,動力靠壓縮空氣來提供移送機構結構如圖2所示。首先橫移氣缸2伸出,橫移氣缸伸出到位后保持伸出狀態;縱移氣缸4伸出,到位后保持伸出狀態;橫移氣缸退回到初始位置保持退回狀態;縱移氣缸退回初始位置,完成移送動作。整個動作過程呈“回形運動,每動作一次,工作臺上的軸承向右移動一個工位的距離。

②將市面上的軸承振動盤上料機構改為軸承回轉盤上料機構。回轉盤出口接輸送帶速度可調整,依靠輸送帶的減速馬達進行驅動,實現連續上料。

③球軸承180翻面裝置的設計,結構如圖3所示。當認面工位的傳感器有信號輸出時,即軸承開槽口朝下,此時軸承的翻轉結構進行動作。回轉氣缸1安裝在底座2上,并與連接軸4通過壓片8剛性連接。翻轉體7固定在翻轉座3上,底座3上設置有限位裝置翻轉體7上有略高于軸承寬度的槽口,其下端裝有圓弧槽6翻轉體7開槽口9時,回轉氣缸翻轉180,實現軸承180翻面

④為了解決止動環送料過程中的卡料問題,設計了專門的送料與裝配裝置該裝置采用步進電機驅動送料。步進電機1以定的轉速驅動滾珠絲杠7做直線運動,從而帶動連接在絲杠上的滑塊4向下壓套在壓環模具3上的止動環5一次下移一片,最下方的一片止動環被錐面脹開并進入軸承止動環安裝槽。動作完成后,裝配送料氣缸復位,安裝好止動環的軸承重新回到工作臺表面,依次循環執行。

⑤改非接觸式手動測量為接觸式自動測量。測量原理遵循兩點測量法,測量機構,如圖5所示。其測量過程如下:組裝好的軸承零件經過機械手移送到測量初始位置,此時垂直安裝在工作臺面下方的測量送料氣缸1伸出到位后,測量氣缸4拉動零件到達測量位置,當軸承的止動環一端先靠近固定測量頭上,另一端在浮動測頭輕輕靠上時,實現測量。當待測軸承進入待測位置之后經過短暫延時,等數據穩定后進行測量,此時系統會自動讀取實際參數值。該值通過AD轉換,與實際的標準尺寸進行對比之后放入數據寄存器。當實測值大于最大或小于最小標準尺寸時,都作為不合格品。

⑥為防止不合格品進入下道道工序裝置中加入剔除機構當不合格品出現時,控制器會發出信號讓剔除氣缸動作,將不合格品從設備對應的排料槽里送到專用的儲料盒里,實現剔除動。

⑦電控部分采用可編程控制器進行全程控制,實現全自動操作。整個動作過程呈“回”字形運動,每動作一次,工作臺上的軸承向右移動一個工位的距離。觸摸屏的應用使得顯示界面美觀大方操作方便,而且可以顯示設備的所有狀態便于監測。

球軸承止動環自動組裝機的開發成功后,已經在企業中投入使用,并取得了良好的社會效益和經濟效益。翻面裝置、在線自動測量機構及不良品在線剔除機構的設計,為其他軸承工序及類似產品的開發打下了堅實的基礎。