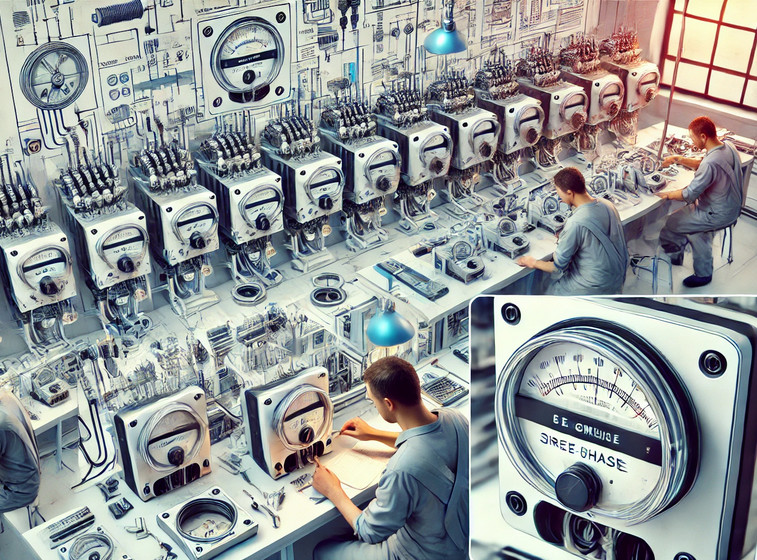

三相電表按鍵裝配線是專為電表按鍵裝配設計的自動化生產線。它通常由以下幾部分組成:

輸送系統:用于傳送電表殼體及按鍵組件,使其在裝配線中各個工位之間流轉。輸送系統的設計需要考慮速度、穩定性及可調節性,以確保生產過程的順暢進行。

裝配模塊:這是裝配線的核心部分,包括按鍵安裝、螺絲鎖付等多個工位。每個工位通常配備自動化機械手或專用工具,以完成特定的裝配任務。

檢測系統:為了保證裝配質量,在線檢測系統必不可少。它可以實時監控每一個按鍵的安裝位置及螺絲的緊固程度,確保每一件產品都符合標準。

控制系統:整個裝配線的運行需要一個智能控制系統來協調各個部分的工作。PLC(可編程邏輯控制器)通常是控制系統的核心,它通過預設的程序指令來控制裝配線的運行。

三相電表按鍵裝配線的工作流程可以概括為以下幾個步驟:

進料:電表殼體和按鍵組件通過輸送帶或自動進料裝置進入裝配線的起點。

定位及固定:電表殼體在特定工位上被準確定位并固定,以便于后續操作。此過程通常通過夾具或真空吸盤完成。

按鍵安裝:在按鍵安裝工位,機械手或專用裝配工具將按鍵準確地安裝在電表殼體的指定位置。此過程需要高精度的定位和穩定的操作速度。

螺絲鎖付:按鍵安裝完畢后,裝配線進入螺絲鎖付工位。自動鎖螺絲機將螺絲緊固,確保按鍵穩固安裝。螺絲機通常配備扭矩傳感器,以保證每顆螺絲的鎖緊力達到標準。

質量檢測:完成裝配后的電表按鍵組件需要經過質量檢測工位。檢測系統會對按鍵的安裝位置、螺絲緊固程度等進行全方位檢測,確保產品的質量。

出料:檢測合格的產品通過輸送帶或機械手被移出裝配線,進入下一道工序或直接進行包裝。

在三相電表按鍵裝配線上,自動鎖螺絲機的應用尤為重要。其主要優勢包括:

高效性:自動鎖螺絲機能夠在短時間內完成螺絲鎖付,大大提高了裝配效率。通過精確的控制系統,螺絲機可以實現連續、穩定的操作。

精確性:螺絲機配備高精度的扭矩控制系統,能夠確保每顆螺絲的鎖緊力符合預設標準。這不僅提高了裝配質量,還降低了因螺絲松動引發的質量問題。

穩定性:自動化設備的使用減少了人工操作的誤差和不穩定性。通過機械手的精確控制,每個按鍵和螺絲的安裝位置都能得到保證。

調試:在裝配線投入使用前,必須進行全面的調試工作。包括輸送系統的速度調整、各工位的協調性測試、檢測系統的靈敏度調整等。調試過程需專業技術人員進行,確保每個環節都達到最佳狀態。

維護:定期維護是保證裝配線長期穩定運行的關鍵。包括對機械部件的潤滑、緊固件的檢查、電子系統的更新等。特別是自動鎖螺絲機的維護,需要定期校準扭矩傳感器,清理鎖螺絲通道,防止異物堵塞。

三相電表按鍵裝配線是電表制造過程中不可或缺的重要環節。通過科學的設計和高效的自動化設備應用,可以大大提高生產效率和產品質量。在未來,隨著智能制造技術的發展,裝配線將更加智能化和柔性化,為電表制造業帶來更多的創新和變革。