咨詢熱線:

135-8678-0068

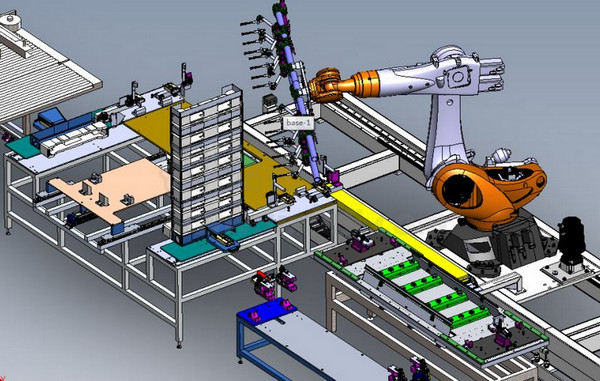

設(shè)計(jì)高效的自動(dòng)化裝配生產(chǎn)線是提升生產(chǎn)效率、降低成本的關(guān)鍵。以下是一些設(shè)計(jì)原則和關(guān)鍵要素,幫助企業(yè)構(gòu)建高效的生產(chǎn)線。

在設(shè)計(jì)之前,首先要明確生產(chǎn)目標(biāo),包括生產(chǎn)的產(chǎn)品種類、產(chǎn)量需求、生產(chǎn)周期等。這些目標(biāo)將直接影響整個(gè)生產(chǎn)線的布局和設(shè)備選擇。

采用流線型布局可以有效減少物料的搬運(yùn)距離,確保生產(chǎn)流程的順暢。根據(jù)生產(chǎn)工藝流程,將各個(gè)工位合理排列,以實(shí)現(xiàn)物料的連續(xù)流動(dòng)。

將生產(chǎn)線分為多個(gè)模塊,使各模塊可以獨(dú)立工作。這種設(shè)計(jì)不僅提高了靈活性,還方便了后續(xù)的擴(kuò)展和維護(hù)。

選擇適合生產(chǎn)需求的自動(dòng)化設(shè)備,如機(jī)械手、傳送帶、機(jī)器人等。這些設(shè)備應(yīng)具備高精度、高可靠性,并能適應(yīng)生產(chǎn)環(huán)境的要求。

集成傳感器和監(jiān)控系統(tǒng),實(shí)時(shí)跟蹤生產(chǎn)狀態(tài),及時(shí)發(fā)現(xiàn)并解決問題。這些系統(tǒng)有助于提高生產(chǎn)線的智能化水平。

對(duì)生產(chǎn)工藝進(jìn)行全面分析,找出瓶頸環(huán)節(jié),優(yōu)化各工序的作業(yè)時(shí)間和順序,以提高整體效率。

制定標(biāo)準(zhǔn)作業(yè)程序,確保各工位的操作規(guī)范化,減少誤差和變異,從而提升生產(chǎn)穩(wěn)定性。

定期對(duì)操作人員進(jìn)行技術(shù)培訓(xùn),確保他們能夠熟練操作設(shè)備,及時(shí)處理突發(fā)情況。

建立完善的安全管理制度,確保生產(chǎn)線的安全運(yùn)行,降低事故發(fā)生的風(fēng)險(xiǎn)。

在生產(chǎn)線的各個(gè)環(huán)節(jié)設(shè)立質(zhì)量控制點(diǎn),及時(shí)檢測(cè)和糾正缺陷,以確保產(chǎn)品質(zhì)量的穩(wěn)定。

通過數(shù)據(jù)采集系統(tǒng)實(shí)時(shí)監(jiān)測(cè)生產(chǎn)數(shù)據(jù),分析生產(chǎn)效率、設(shè)備狀態(tài)和產(chǎn)品質(zhì)量,提供決策支持。

根據(jù)數(shù)據(jù)分析結(jié)果,持續(xù)優(yōu)化生產(chǎn)流程和設(shè)備配置,提升整體生產(chǎn)線的效率和穩(wěn)定性。

通過以上關(guān)鍵要素的設(shè)計(jì)與實(shí)施,可以有效提升自動(dòng)化裝配生產(chǎn)線的效率,確保企業(yè)在激烈的市場(chǎng)競(jìng)爭(zhēng)中保持競(jìng)爭(zhēng)優(yōu)勢(shì)。

全國(guó)服務(wù)熱線

全國(guó)服務(wù)熱線