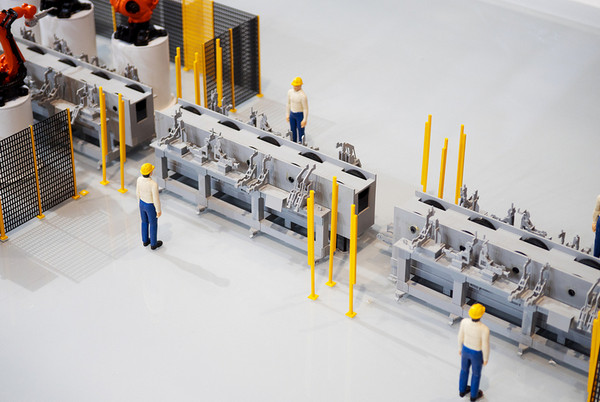

在現代工業生產中,自動化裝配生產線已成為提高生產效率、降低成本和提升產品質量的重要手段。通過引入創新的自動化方案,企業能夠更靈活地應對市場需求的變化,并增強自身競爭力。本文將深入探討自動化裝配生產線的幾大創新方案,以及這些創新所帶來的好處。

模塊化設計是自動化裝配生產線中的一項關鍵創新。傳統的生產線通常針對某一類產品進行定制,一旦產品發生變化,生產線的適應性就會受到限制。而通過模塊化設計,生產線的各個部分可以根據不同產品的生產需求進行快速調整和重新組合。模塊化設計不僅可以大大縮短新產品上線時間,還可以提高生產線的通用性和靈活性,使企業能夠更迅速地響應市場變化。

模塊化設計的好處包括:

縮短產品切換時間:通過快速更換模塊,減少停機時間,提升生產效率。

降低改造成本:只需調整相關模塊即可適應新產品的生產需求,節省了重新設計和建設的成本。

增強生產線的通用性:模塊化設計能夠支持多品種、小批量的生產模式,符合當前市場對個性化產品的需求。

機器人協作系統(Collaborative Robots, Cobots)是一種創新的自動化裝配方案。與傳統的工業機器人不同,協作機器人能夠與人類工人共同工作,不僅能夠承擔重復性高、精度要求高的操作任務,還能在需要人工干預的步驟中輔助工人完成復雜操作。這種人機協作模式能夠大幅提升裝配的靈活性和效率,尤其適用于復雜產品的裝配過程。

機器人協作系統的好處包括:

提升裝配精度:協作機器人能夠精確定位并執行微小操作,減少人為誤差,提高產品質量。

提高生產效率:機器人能夠連續工作,不受疲勞影響,從而加快生產速度。

減少人工成本:通過機器人替代部分重復性勞動,企業可以降低對人工的依賴,同時提升整體工作環境的安全性。

智能視覺檢測系統是一項基于計算機視覺技術的創新方案,能夠對生產線上的產品進行實時檢測。通過圖像識別和分析技術,智能視覺檢測系統能夠快速發現裝配過程中的瑕疵或錯誤,從而實現全流程的質量控制。這種技術特別適合對外觀要求較高、零件眾多的產品進行裝配,如電子產品和精密儀器。

智能視覺檢測系統的好處包括:

降低不良品率:及時發現并排除裝配過程中產生的瑕疵,減少返工成本和不良品率。

提升產品一致性:智能視覺檢測能夠確保每個產品的質量標準一致,提升品牌信譽。

優化生產效率:自動化檢測減少了人工檢查的時間和精力,提高了生產線的整體運行效率。

預測性維護是一種基于數據分析的維護策略,通過監控設備的運行狀態,分析歷史數據,預測可能出現的故障,從而在問題發生之前進行預防性維護。自動化裝配生產線的設備繁多,任何一處設備的故障都可能導致整個生產線停機。通過實施預測性維護,企業可以降低因設備故障帶來的停機風險。

預測性維護的好處包括:

減少停機時間:提前預知故障并進行維護,降低設備因故障停機的頻率。

延長設備壽命:及時維護能夠避免設備過度磨損,延長使用壽命,降低設備更換成本。

提高生產穩定性:穩定的生產運行能夠提升生產線的整體效率,確保按時交付產品。

數字孿生技術通過建立物理生產線的虛擬模型,能夠對生產過程進行實時監控和仿真優化。在數字孿生系統中,生產線的每一個設備和工藝參數都能夠在虛擬空間中呈現,從而為生產過程的優化和改進提供數據支持。通過仿真,企業可以更好地了解生產過程中的瓶頸,尋找最佳的生產配置方案。

數字孿生技術的好處包括:

優化生產流程:通過仿真測試不同的工藝參數組合,找到最佳的生產流程,提高效率。

降低試錯成本:在虛擬環境中進行測試和驗證,減少了實際生產中的試錯成本。

增強決策支持:實時監控生產過程的數據,為管理者提供更科學的決策依據。

人工智能和大數據分析技術在自動化裝配生產線中的應用,能夠幫助企業實現智能化的生產計劃和庫存管理。通過對生產數據、市場需求數據的實時分析,AI算法可以動態調整生產計劃,確保生產節奏和市場需求同步。大數據分析還可以對庫存進行優化,避免物料積壓或短缺,提高供應鏈的運行效率。

人工智能與大數據分析的好處包括:

提高生產計劃的準確性:根據市場需求動態調整生產計劃,減少庫存積壓。

優化庫存管理:大數據分析可以準確預測物料需求,降低存貨成本。

提升資源利用率:合理安排生產資源,減少浪費,提高生產線的整體效率。

通過以上幾種創新方案,自動化裝配生產線不僅能夠提高生產效率,還能降低生產成本,提升產品質量。這些創新的應用,將幫助企業在市場競爭中占據更大的優勢,實現可持續發展。