編寫自動鎖螺絲機的PLC(可編程邏輯控制器)程序,需要在了解設備需求和操作流程的基礎上,進行清晰的邏輯設計,以確保設備能夠高效、穩定地完成鎖螺絲任務。本文將介紹自動鎖螺絲機PLC程序的編寫步驟,并解析編程中的常見問題及解決方案。

在開始編寫PLC程序前,需明確設備的工作需求及其控制流程,包括螺絲機的進料、螺絲吸附、移動、鎖附和完成返回等環節。詳細分析每個環節的動作和信號需求,以確保程序邏輯完整。

主要需求包括:

進料控制:確保螺絲在指定位置等待鎖附。

吸附控制:吸嘴在合適的時機和位置啟動吸附。

移動控制:螺絲機在正確位置執行鎖附操作。

鎖附反饋:檢測鎖附完成的信號,防止螺絲遺漏或鎖附不緊。

報警控制:出現故障時自動報警,并暫停操作,確保安全。

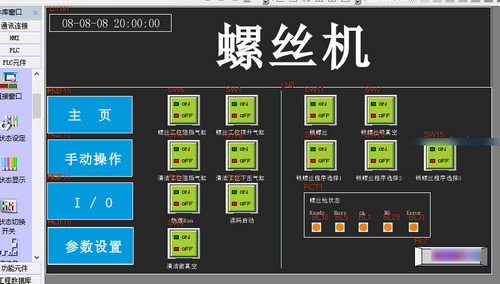

根據設備需求,確定PLC的輸入(如傳感器信號、啟動按鈕等)和輸出(如電機驅動、吸附控制等)端口。將這些端口與設備的實際動作對應起來,形成清晰的輸入/輸出(I/O)關系表,以便后續程序開發。

常見I/O端口示例:

輸入端口:進料傳感器、螺絲到位傳感器、啟動/停止按鈕、報警反饋信號等。

輸出端口:吸嘴控制、電機啟動、報警燈、完成信號等。

PLC程序通常采用梯形圖或順序功能圖來編寫,按照操作流程分步驟實現每個動作。程序編寫可以按以下步驟進行:

初始化程序:設定設備初始狀態,確保設備處于復位狀態。

螺絲到位檢測:當傳感器檢測到螺絲到位時,啟動吸附操作。

吸附控制:觸發吸嘴吸附,確保螺絲能夠穩定吸附。

移動到鎖附位置:啟動驅動裝置,將螺絲移動至目標位置。

執行鎖附操作:觸發螺絲機執行鎖附,并檢測鎖附反饋信號。

完成檢查:判斷鎖附是否成功,如成功則返回初始位置,否則報警并停止操作。

循環處理:程序可設計為自動循環運行,以便連續作業。

自動鎖螺絲機的PLC程序應包含故障檢測和報警邏輯,當設備出現故障或異常情況(如螺絲未能鎖附、吸附不成功等)時,程序應自動報警,并停止運行,防止事故或設備損壞。

常見的報警功能包括:

螺絲缺失報警:當檢測到螺絲未能正常吸附或缺失時,觸發報警并暫停操作。

鎖附失敗報警:如果螺絲鎖附過程中出現滑牙或鎖緊不牢等情況,應自動報警。

系統復位功能:當故障解除后,操作員可通過復位按鈕重新啟動系統,保證安全可靠的操作。

編寫完成后,建議在PLC軟件中進行仿真測試,以確保邏輯正確,并根據設備反饋進行優化調整。確保程序邏輯流暢、無死循環或沖突,保障設備平穩運行。

原因分析:程序邏輯未考慮鎖附失敗的反饋信號,導致螺絲機在螺絲未鎖緊時仍繼續操作。

解決方案:增加螺絲鎖附檢測反饋,確保每次鎖附后系統接收到成功信號,否則觸發報警并暫停設備,防止漏鎖問題。

原因分析:吸嘴吸附時出現位置偏移或吸力不足,可能導致螺絲吸附失敗。

解決方案:在程序中增加吸附檢測邏輯,確保每次吸附成功后再進入下一步;如吸附失敗,則暫停操作并提示檢查吸嘴狀態或調整吸附力度。

原因分析:生產環境中有較多電磁干擾,可能導致傳感器信號誤觸發,影響操作的穩定性。

解決方案:增加信號穩定檢測邏輯,比如采用時間濾波法,對傳感器信號進行多次采樣和延時確認,避免誤觸發。同時,可考慮采用抗干擾性能更強的傳感器。

原因分析:程序邏輯設計不當,可能導致程序在某些條件下進入死循環或卡死狀態,無法繼續操作。

解決方案:優化程序邏輯,確保每個動作狀態都有明確的完成條件,并設置超時保護功能,防止設備在未完成動作時卡死。

原因分析:設備響應延遲或程序邏輯存在問題,導致自動鎖螺絲機的動作響應速度不一致。

解決方案:優化PLC程序的延時設定,確保每個動作時間準確。此外,可以通過調整設備的機械部分來提高響應速度的一致性。

原因分析:報警條件設置不當或傳感器故障,可能導致設備頻繁報警,影響生產效率。

解決方案:優化報警邏輯,確保報警條件合理設置,并在設備上定期維護傳感器,排除故障可能。

自動鎖螺絲機PLC程序的編寫過程,需要精準的I/O端口設計、邏輯清晰的程序流程、以及完善的報警和故障檢測功能。通過不斷測試和優化,能夠確保設備穩定高效地運行。掌握并解決常見問題,不僅能夠提高設備的安全性和可靠性,還能有效提升生產效率。