在使用自動螺絲機時,螺絲偏位是一種常見問題,會影響裝配效率和鎖付質量。以下是調節螺絲偏位的系統性方法,結合實際經驗和專業技術建議:

原因:送料軌道的位置或角度不正確,導致螺絲在輸送過程中偏離正常路徑。

調節方法:

檢查送料軌道的寬度是否適合當前螺絲尺寸。

調整軌道與振動盤的連接角度,使螺絲能平穩流向鎖付頭。

如果軌道磨損或有異物堵塞,清潔或更換軌道。

原因:振動盤的頻率設置不當,螺絲排列混亂,導致進入送料軌道時偏位。

調節方法:

調節振動盤控制器的振幅和頻率,確保螺絲在軌道上平穩移動。

確保振動盤內的導軌角度與螺絲匹配(如頭部和尾部方向一致)。

檢查振動盤表面是否有磨損或異物干擾螺絲流動。

原因:鎖付頭未對準產品螺絲孔,導致螺絲偏移。

調節方法:

檢查鎖付頭的位置與螺絲孔是否完全對齊,必要時重新校準設備。

如果是機械手操作,檢查機械手的行程路徑和伺服電機的參數設定。

測試鎖付頭是否松動,必要時加固固定件。

原因:螺絲從供料系統輸送到鎖付頭時,方向發生偏移。

調節方法:

檢查送料嘴的內徑是否與螺絲尺寸匹配,避免螺絲在送氣或重力作用下傾斜。

調整送料嘴的位置,使其正對鎖付頭的入口。

如果送料嘴磨損,及時更換。

原因:待裝配產品未正確固定或定位偏移,導致螺絲無法對準螺孔。

調節方法:

檢查產品夾具的固定狀態,調整夾具的夾緊力和位置。

若夾具設計不合理,改進夾具的導向機構,確保產品穩定定位。

使用輔助對位裝置(如視覺定位系統)進一步提高對位精度。

初步檢查:

觀察送料軌道、振動盤、鎖付頭及產品定位是否存在明顯偏差。

運行設備空轉,測試螺絲輸送和鎖付的整體流程,記錄偏位點。

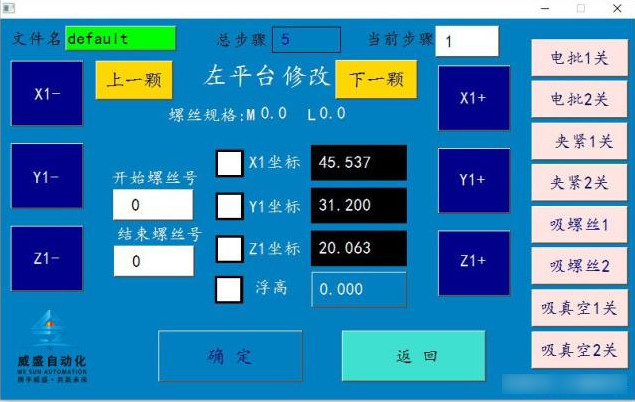

設備參數調試:

使用控制面板調節振動盤頻率、軌道角度及送料氣壓,確保每顆螺絲順暢流動。

調整鎖付頭的起始和結束位置,保證其行程與螺絲孔完全對齊。

精細校準:

用樣品產品測試螺絲鎖付效果,根據結果細調夾具位置和鎖付頭對位。

如果設備支持視覺定位,校準視覺系統,確保鎖付路徑精準。

測試驗證:

連續運行設備,鎖付一定數量的螺絲,統計偏位率。

確認問題解決后,記錄當前參數設置作為參考。

定期維護:

每周檢查送料軌道、鎖付頭和振動盤是否有磨損、松動或堵塞。

定期清潔設備,防止灰塵或螺絲碎屑積累。

選用優質螺絲:

確保螺絲外形和尺寸一致,避免因不規則螺絲導致偏位。

操作培訓:

操作人員需熟悉設備的工作原理和參數調整方法,避免因誤操作造成偏位問題。

使用輔助技術:

對于復雜產品,推薦使用視覺系統或傳感器對鎖付位置進行實時監控和校準。

通過以上方法,可以有效解決自動螺絲機螺絲偏位問題,從而提高設備運行效率和鎖付質量。如果問題持續未解決,建議聯系設備供應商的技術支持團隊獲取進一步幫助。