熱門關(guān)鍵詞: 自動鎖螺絲機 鎖螺絲機 自動組裝機 自動裝配機 自動化設(shè)備組裝機 自動化設(shè)備裝配機

自動鎖螺絲機是現(xiàn)代化生產(chǎn)中廣泛使用的設(shè)備,其高效、精準的鎖螺絲能力大大提高了生產(chǎn)效率,降低了人工成本。為了更深入地了解自動鎖螺絲機的工作原理以及如何在實際操作中進一步提高生產(chǎn)效率,本文將從自動鎖螺絲機的基本工作原理、核心部件以及優(yōu)化生產(chǎn)效率的關(guān)鍵方法等方面進行詳細介紹。

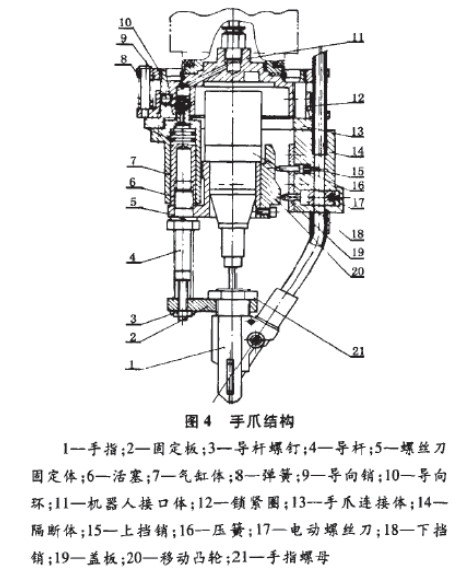

自動鎖螺絲機通過電動或氣動驅(qū)動裝置來完成螺絲的快速鎖緊過程。設(shè)備內(nèi)部通常包含螺絲供料器、螺絲分配器、定位夾具以及驅(qū)動電機等多個核心部件。工作流程如下:

螺絲供料:螺絲供料器將螺絲自動排列成統(tǒng)一方向,確保每顆螺絲都能順利進入鎖螺絲頭中。供料器一般分為振動盤式和吹氣式供料器兩種,振動盤供料器通過振動使螺絲排列整齊,適合較重的螺絲;而吹氣式供料器利用氣流輸送螺絲,適合較輕的螺絲。

螺絲分配:當(dāng)螺絲進入供料軌道后,螺絲分配器將螺絲輸送到指定位置。此步驟確保了螺絲能夠快速且準確地進入到螺絲鎖緊部位,減少等待時間。

鎖緊過程:螺絲被推至鎖螺絲頭后,驅(qū)動電機啟動,根據(jù)預(yù)設(shè)的扭矩將螺絲擰緊。這一過程中,設(shè)備內(nèi)的扭矩傳感器會實時監(jiān)控扭矩數(shù)值,確保每顆螺絲達到標準的鎖緊強度,避免因扭矩不合適造成產(chǎn)品質(zhì)量問題。

完成與復(fù)位:完成螺絲鎖緊后,設(shè)備自動復(fù)位,準備進行下一顆螺絲的鎖緊操作。這樣的循環(huán)操作使得自動鎖螺絲機能夠在短時間內(nèi)完成大批量的鎖螺絲任務(wù)。

為了更好地理解自動鎖螺絲機的性能與優(yōu)化空間,必須先熟悉其主要部件及功能:

供料系統(tǒng):包括振動盤、螺旋軌道和吹氣裝置等,供料系統(tǒng)的效率直接決定了設(shè)備的整體鎖緊速度。供料系統(tǒng)的穩(wěn)定性和速度是自動鎖螺絲機高效運行的關(guān)鍵。

驅(qū)動裝置:通常為電動驅(qū)動或氣動驅(qū)動,驅(qū)動裝置負責(zé)將螺絲擰緊到指定扭矩。電動驅(qū)動裝置的精度高,適合對扭矩要求嚴格的產(chǎn)品;氣動驅(qū)動裝置速度快,但扭矩精度相對較低。

扭矩控制系統(tǒng):扭矩控制系統(tǒng)確保每顆螺絲都能達到標準的緊固力度,有效避免過緊或過松的情況,確保產(chǎn)品質(zhì)量。

定位夾具:定位夾具用于固定待鎖螺絲的工件,防止在鎖緊過程中工件發(fā)生位移。夾具的精度和穩(wěn)定性直接影響鎖螺絲的效果。

在實際操作中,要進一步提升自動鎖螺絲機的生產(chǎn)效率,可以從以下幾個方面入手:

優(yōu)化供料系統(tǒng):供料系統(tǒng)的效率直接影響整體效率。選擇合適的供料器類型,根據(jù)螺絲重量選擇振動盤或吹氣式供料器。同時,確保供料軌道的通暢,減少卡頓現(xiàn)象。

設(shè)定合理的扭矩:不同的產(chǎn)品對螺絲緊固力度要求不同,合理設(shè)定驅(qū)動裝置的扭矩可以有效減少返工次數(shù),保障產(chǎn)品的質(zhì)量。對于高精度要求的工件,電動驅(qū)動裝置優(yōu)于氣動裝置。

升級扭矩控制系統(tǒng):高精度的扭矩控制系統(tǒng)能夠?qū)崟r監(jiān)測扭矩大小,并作出相應(yīng)調(diào)整,避免因扭矩波動導(dǎo)致的鎖螺絲質(zhì)量問題。建議使用具有自校正功能的扭矩控制系統(tǒng),以確保長時間工作時扭矩的準確性。

智能化控制系統(tǒng):通過引入人工智能和機器視覺技術(shù),可以實現(xiàn)自動鎖螺絲機的智能化操作。例如,利用機器視覺識別螺絲位置,自動校正偏移,提高鎖緊精度。同時,智能控制系統(tǒng)還可以根據(jù)實時數(shù)據(jù)進行自我調(diào)整,實現(xiàn)設(shè)備的自適應(yīng)操作。

加強日常維護:自動鎖螺絲機的穩(wěn)定運行離不開日常維護。定期檢查和清理供料系統(tǒng)、驅(qū)動裝置、定位夾具等關(guān)鍵部件,可以有效減少故障率,延長設(shè)備使用壽命,進一步提升生產(chǎn)效率。

多工位并行操作:在大批量生產(chǎn)中,采用多工位并行操作可以顯著提高產(chǎn)量。即在同一時間內(nèi)鎖緊多顆螺絲,避免工件因等待時間過長而影響產(chǎn)能。

自動鎖螺絲機的高效應(yīng)用能夠顯著提升生產(chǎn)效率并保證產(chǎn)品質(zhì)量。在實際操作中,選擇適合的供料系統(tǒng)、設(shè)定合理的扭矩、升級控制系統(tǒng)、加強日常維護等都是提升效率的有效手段。

全國服務(wù)熱線

全國服務(wù)熱線