咨詢熱線:

135-8678-0068

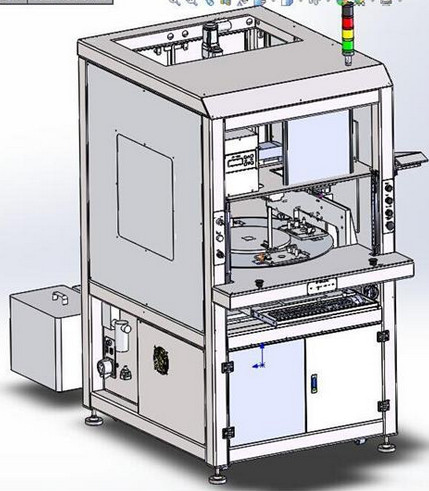

全自動(dòng)螺絲機(jī)是一種常見于生產(chǎn)線的自動(dòng)化設(shè)備,其主要作用是快速、高效地將螺絲鎖付到指定位置。在實(shí)際使用中,調(diào)節(jié)其速度和精度對(duì)于提升生產(chǎn)效率和產(chǎn)品質(zhì)量至關(guān)重要。那么,如何科學(xué)調(diào)整全自動(dòng)螺絲機(jī)的速度與精度?本文將從原理、操作步驟、常見問題及優(yōu)化技巧多個(gè)維度為您解答。

全自動(dòng)螺絲機(jī)的速度和精度受到多方面因素的影響,包括設(shè)備的機(jī)械結(jié)構(gòu)、控制系統(tǒng)、螺絲的種類以及工作環(huán)境等。具體來說:

機(jī)械部分:運(yùn)動(dòng)模組的精度、導(dǎo)軌的平穩(wěn)性和馬達(dá)的反應(yīng)速度直接影響操作效果。

控制系統(tǒng):程序設(shè)置是否合理,反饋系統(tǒng)是否靈敏,都會(huì)影響鎖付的速度和精準(zhǔn)度。

螺絲特性:螺絲的大小、材質(zhì)以及是否易滑牙,都會(huì)對(duì)操作效果產(chǎn)生影響。

環(huán)境影響:震動(dòng)、溫度、濕度等外部環(huán)境可能會(huì)降低設(shè)備的性能表現(xiàn)。

了解這些因素后,可以從設(shè)備設(shè)置和實(shí)際操作兩個(gè)方向入手,優(yōu)化速度和精度。

在實(shí)際操作中,全自動(dòng)螺絲機(jī)的速度取決于送料速度和鎖付速度兩個(gè)環(huán)節(jié)。以下是具體調(diào)整方法:

送料速度決定了螺絲到達(dá)鎖付頭的效率。可以通過以下步驟優(yōu)化:

檢查送料裝置:確認(rèn)振動(dòng)盤、送料管道是否通暢。如果送料卡頓,需清理通道或調(diào)整送料機(jī)構(gòu)。

設(shè)置振動(dòng)頻率:在控制面板中調(diào)節(jié)振動(dòng)盤的頻率,確保螺絲能夠以適當(dāng)?shù)乃俣染鶆蜉斔汀?/p>

檢測(cè)螺絲規(guī)格匹配性:送料器的軌道寬度需匹配螺絲直徑,過大或過小都會(huì)導(dǎo)致送料速度下降。

鎖付速度與電批的轉(zhuǎn)速和運(yùn)動(dòng)模組的速度相關(guān):

調(diào)節(jié)電批轉(zhuǎn)速:在設(shè)備的控制系統(tǒng)中設(shè)置適合的轉(zhuǎn)速。轉(zhuǎn)速過高可能導(dǎo)致滑牙,過低則影響效率。

優(yōu)化運(yùn)動(dòng)路徑:簡(jiǎn)化機(jī)械手臂的移動(dòng)軌跡,減少多余動(dòng)作,能夠顯著提升鎖付效率。

提高精度需要確保設(shè)備在鎖付過程中的穩(wěn)定性和一致性。以下是關(guān)鍵措施:

扭力是鎖付過程中最重要的參數(shù)之一,直接關(guān)系到螺絲的緊固質(zhì)量。調(diào)整方法如下:

根據(jù)螺絲規(guī)格設(shè)定扭力:參考設(shè)備說明書,根據(jù)螺絲材質(zhì)和尺寸選擇合適的扭力值。

使用扭力測(cè)試儀校準(zhǔn):定期使用扭力測(cè)試儀檢查實(shí)際扭力是否與設(shè)定值一致,避免出現(xiàn)誤差。

定位精度直接影響螺絲是否能夠順利進(jìn)入目標(biāo)孔位。可以從以下方面優(yōu)化:

調(diào)整工作平臺(tái):確保工作平臺(tái)平整且固定,避免震動(dòng)導(dǎo)致偏移。

優(yōu)化視覺系統(tǒng):如設(shè)備配備視覺輔助功能,需校準(zhǔn)攝像頭和標(biāo)定點(diǎn),提升對(duì)目標(biāo)位置的識(shí)別能力。

機(jī)械部件的磨損可能會(huì)影響設(shè)備精度:

定期維護(hù)滑軌和模組:清理灰塵、添加潤滑油,保持平穩(wěn)運(yùn)行。

檢查電批頭是否松動(dòng):電批的固定狀態(tài)會(huì)影響鎖付的深度和角度,確保其緊固且無晃動(dòng)。

原因:扭力設(shè)置過高,或螺絲與孔位規(guī)格不匹配。

解決方案:降低扭力,選擇合適規(guī)格的螺絲。

原因:螺絲表面不干凈、送料器軌道設(shè)計(jì)不合理。

解決方案:更換潔凈螺絲,或調(diào)整送料軌道的寬度。

原因:機(jī)械手臂校準(zhǔn)不準(zhǔn)確或工作臺(tái)震動(dòng)。

解決方案:重新校準(zhǔn)機(jī)械手路徑,穩(wěn)定工作臺(tái)。

除了調(diào)整速度和精度,還可以通過以下方式提升設(shè)備的綜合表現(xiàn):

升級(jí)軟件控制系統(tǒng):選用更先進(jìn)的算法和反饋系統(tǒng),實(shí)時(shí)糾偏。

定期培訓(xùn)操作人員:熟練的操作人員能夠快速發(fā)現(xiàn)問題并調(diào)整設(shè)置。

改善環(huán)境條件:確保設(shè)備運(yùn)行環(huán)境穩(wěn)定,避免過高溫度或濕度對(duì)設(shè)備的影響。

通過以上調(diào)整,全自動(dòng)螺絲機(jī)不僅可以實(shí)現(xiàn)更快的鎖付速度,還能夠提高每一個(gè)鎖付動(dòng)作的精準(zhǔn)度,從而滿足生產(chǎn)需求并降低次品率。

全國服務(wù)熱線

全國服務(wù)熱線