在工業生產與質檢中,自動化視覺檢測設備被廣泛應用,用以提高效率與精度。然而,設備的高效運行需要優化操作流程、精確配置系統,以及及時維護升級。本文將從操作流程優化、設備管理和實際應用經驗等多個方面,探討如何使自動化視覺檢測設備實現更高效的操作。

高效的設備操作始于明確的檢測目標。在配置自動化視覺檢測系統時,需要回答以下幾個關鍵問題:

檢測對象:被檢測物體的大小、材質、表面特性等。

缺陷類型:需要檢測的缺陷是劃痕、裂紋還是顏色偏差?

檢測精度:是毫米級還是微米級的誤差范圍?

明確需求不僅可以幫助選擇合適的設備參數,還能減少系統誤判的可能性。例如,檢測復雜紋理表面時,可能需要高分辨率相機和優化后的光源配合,以突出細微缺陷。

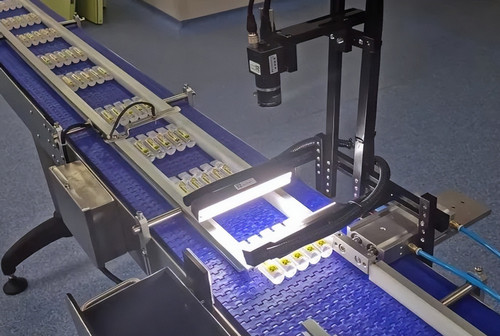

光源的質量直接決定了圖像采集的效果,而優質的圖像是精準檢測的前提。以下是一些優化建議:

選擇合適的光源類型:根據物體表面的反光特性選擇LED光源、紅外光源或背光源。

調整照明角度與強度:通過調整光源角度,避免反射光干擾或陰影產生。

使用濾鏡與極化鏡:濾鏡可增強特定波長的光線,極化鏡則能減少表面反光影響。

同時,相機分辨率和鏡頭選擇也應與檢測需求匹配。例如,高速生產線需采用高幀率相機以保證捕捉每個細節,而小型化物體檢測則可能需要顯微鏡級的鏡頭。

視覺檢測設備的核心是算法系統,它決定了設備的檢測能力。要實現高效運行,可以從以下幾點入手:

圖像預處理:通過降噪、增強對比度等方法,提升圖像質量,為后續分析奠定基礎。

高效缺陷識別算法:結合機器學習和深度學習技術,讓算法能精準識別復雜的缺陷類型。

邊緣計算技術:減少數據傳輸延遲,將部分計算任務放在設備終端完成,以提升實時檢測性能。

此外,結合工業現場特點,逐步優化算法的容錯性和適配性,是實現高效操作的必要步驟。

單一設備的性能優化并不能完全實現高效操作,需將其與生產線其他環節聯動。一些關鍵舉措包括:

集成MES系統:通過制造執行系統(MES),實時監控檢測數據與生產信息,形成閉環管理。

自動分揀系統:將檢測結果與機械臂或分揀設備聯動,自動剔除不合格產品。

數據反饋與改進:對檢測過程中積累的數據進行深度分析,優化生產工藝和設備運行策略。

智能化協同不僅提升了效率,還減少了人工干預的需求,進一步提高生產一致性。

設備的穩定性和壽命直接影響檢測效率,因此,需定期維護并持續優化操作:

清潔與校準:保持鏡頭清潔,定期校準光源和相機位置,確保成像質量。

軟件更新:升級算法和操作系統,提升設備的運行速度和缺陷識別能力。

備件管理:備齊關鍵零部件,減少因設備故障導致的停機時間。

建立標準化的維護流程,能確保設備長期處于最佳運行狀態。

設備的高效運行離不開熟練的操作人員。通過專業培訓和實踐積累,操作人員可以:

快速診斷設備問題;

優化操作流程;

應對特殊或復雜檢測任務。

同時,記錄和分析設備運行過程中的問題,為后續操作提供寶貴經驗。

通過上述方法,從需求定義到算法優化,再到設備維護與人員培訓,逐步完善自動化視覺檢測設備的操作流程,不僅能夠顯著提升效率,還能降低長期運營成本。這種全方位的優化策略,正是實現高效視覺檢測的關鍵所在。